Настройка лазерного станка: эффективные советы

Идеальные параметры: миф или реальность?

Как настроить станок под резку и гравировку стекла? Как добиться качественного реза на фанере? Ответить на эти вопросы с ходу нельзя. Потому что идеальных настроек под все станки не существует, так как многое зависит от лазерной трубки, установленной на вашем станке.

В процессе эксплуатации СО2 станка лазерная трубка теряет свою мощность, в связи с чем установленные параметры резки необходимо всегда корректировать.

Для того чтобы подобрать настройки под ваше оборудование, нужно уделить внимание следующим параметрам:

● Юстировка;

● Скорость реза;

● Мощность лазера;

● Мощность обдува;

● Шаг гравировки.

В зависимости от материала, его толщины и типа обработки устанавливаются разные параметры лазерного СО2 станка. Разберем поподробнее.

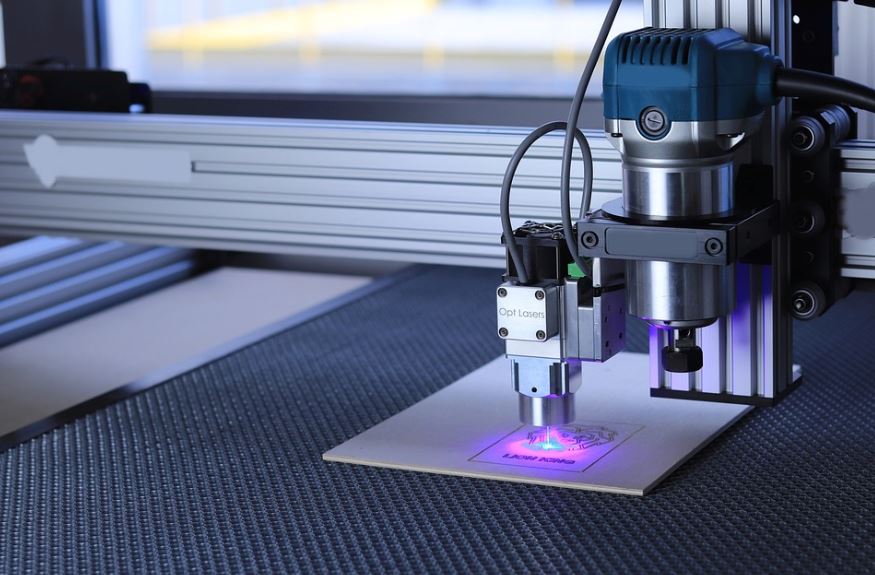

Что такое юстировка и с чем ее едят

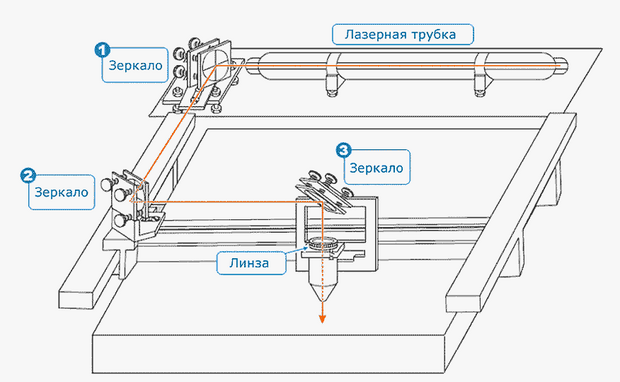

Юстировка – это настройка оптического тракта лазерного луча. Чтобы луч правильно передавался от лазерной трубки по зеркалам до фокусной линзы, его необходимо проверять и регулировать.

Фото: сайт Каталог ПВХ профилей okna-pro.com/st_vibor_graver

Вследствие неправильной юстировки снижается скорость работы станка и ухудшается качество обработки. Пропадает режущая способность и меняется толщина реза. В таких случаях необходимо проверить юстировку.

Юстировка выполняется в несколько процедур:

● Проверка юстировки. Выясняем, есть ли необходимость в настройке зеркал;

● Настройка лазерной трубки. Проверяем направление луча из трубки в зеркало № 1;

● Настройка зеркала № 1. Проверяем направление луча из зеркала № 1 к зеркалу № 2;

● Настройка зеркала № 2. Проверяем переход луча со № 2 зеркала на зеркало № 3, расположенное на лазерной голове.

● Настройка зеркала № 3. Необходимо настроить переход луча из зеркала № 3 через сопло на поверхность;

● Проверка выполненной юстировки. Убедится в точной настройке поможет проверка на материале.

Проверка юстировки

Чтобы проверить правильную настройку, необходимо подать импульс на материал. Если пятно не круглой формы, слишком мелкое или размытое, то необходимо провести юстировку. Лазер со сбитыми настройками теряет свою способность к резке и пережигает материал. Проверять юстировку следует ежедневно, дабы исключить некачественную обработку и брак.

Настройка лазерной трубки

Главный инструмент юстировки - малярный скотч. Он наклеивается на раму зеркала № 1 в несколько слоев. Так мы проверяем путь луча от лазерной трубки до зеркала № 1.

При отсутствии рамы оптического зеркала обычно используется монета, так как залеплять зеркало нельзя (его поверхность можно повредить). Однако такой способ занимает много времени и не совсем безопасен, в связи с чем при покупке оборудования всегда обращайте внимание на наличие рамы у зеркал.

Мощность лазера выставляется не более 20%. Ставится режим ручного контроля длительности импульса в 50 миллисекунд, и станок готов к юстировке.

Стреляя импульсом, становится видно, куда попадает лазерный луч. В случае попадания луча на раму или край зеркала необходимо отрегулировать положение лазерной трубки. Стоит заметить, что нет необходимости в попадании луча строго в зеркало № 1, так как это важно только для зеркала № 3.

Когда лазерный луч попадает в нужную точку, нужно повторно проверить его на максимальной мощности. Если при мощности в 99% луч бьет в ту же точку, то первый этап юстировки пройден, и трубку можно зафиксировать.

Первый этап юстировки требуется не всегда. В обязательном порядке он проводится после замены лазерной трубы. Но если необходима лишь настройка зеркал, то его можно и пропустить.

Настройка зеркала № 1

На зеркале установлено две рамы. Первая - винты для регулировки зеркала, вторая - рама (само зеркало).

Винтами регулируется положение зеркала:

● Нижний левый винт отклоняет зеркало по горизонтали;

● Верхний винт отклоняет зеркало вниз, и луч падает ниже;

● Нижний правый винт отклоняет зеркало по диагонали вверх.

Чем габаритнее поле станка, тем больше будет отклоняться луч. В связи с чем стоит регулировать зеркала на минимальное расстояние.

Комбинируя движение трех винтов необходимо выстроить зеркало так, чтобы луч попадал в середину зеркала.

Когда импульс попал в нужную точку, делаем контрольный импульс в крайнем положении оси Y: отводим лазерную ось в другой конец и проверяем соответствие попадания луча. И если он не сходится, продолжаем настройку зеркала. Проверку попадания необходимо сделать в двух крайних положениях несколько раз, так как при настройке луча в дальнюю точку она он может отклониться в ближнем диапазоне.

Настройка зеркала № 2

Первую проверку зеркала № 2 надо выполнять на ближней дистанции, так как зеркало может быть максимально смещено. Если проверять его на дальней дистанции, луч может прожечь ремень.

Зеркало № 2 настраивается по аналогии с зеркалом № 1 на ближней и на дальней дистанции, проверяя попадания импульса несколько раз. Если снизить мощность лазера до 12%, то разница между дальним и ближним попаданием будет очень четко видна.

Также бывают ситуации, когда зеркало нужно сдвинуть по горизонтали левее или правее. В таком случае можно не трогать крепления зеркала, а сдвинуть его целиком, прокрутив все винты в пару оборотов, сместив его целиком вперед.

Настройка зеркала № 3

Настройка третьего зеркала делается по аналогии с первым и вторым. Исключение - это расположение луча в вертикальной плоскости. Для юстировки зеркала № 3 потребуется материал, который будет лежать на рабочей поверхности, и скотч.

Этапы проверки зеркала № 3:

● Проверяем, попадает ли луч из сопла на материал. С расстроенным зеркалом никакого пятна на материале не будет. Нужно настроить винты зеркала, добившись, чтобы луч выходил из сопла;

● Проверяем форму пятна. Если пятно не круглой формы, то стоит опустить рабочий стол (форма пятна так будет видна очевиднее) и продолжаем настраивать винты, добиваясь максимально круглого пятна;

● Проверяем точность луча. Это можно проверить путем наклейки скотча на сопло. Чтобы лазер был минимального диаметра, необходимо выставить мощность на 10%.

Пустив импульс через скотч, становится видно, выходит ли луч строго по центру сопла. Если луч ближе к краю, настраиваем зеркало минимальным прокручиванием винта в нужном направлении и заново проверяем точность лазера.

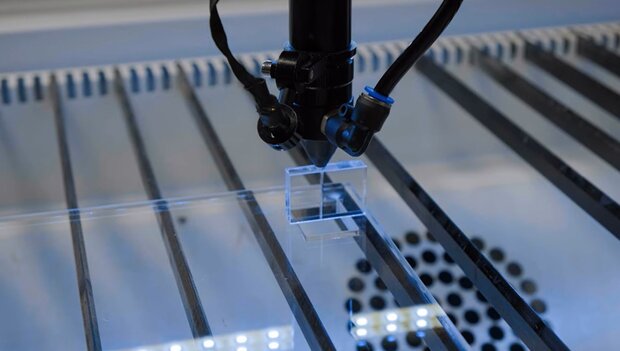

Проверка выполненной юстировки

Проверить выполненную настройку лучше всего на акриле, так как через него будет видна точность реза и вертикальность луча.

Фото: Юдина Алёна/ LASERCUT

По окончании юстировки необходимо закрутить гайки на каждом зеркале. Делать это надо строго придерживая винт, дабы не сбить положение. После фиксации всех винтиков нужно проверить юстировку еще раз.

Если по результатам юстировки никак не получается добиться правильного тракта лазерного луча, то, скорее всего, дело в рамной конструкции оборудования. Когда станок не имеет рамной конструкции, то при неровной поверхности всю конструкцию станка будет вести. Тогда направляющие по Y не будут параллельными. Настроить такой станок практически невозможно.

Рекомендуется приобретать станок с рамной конструкцией и толщиной корпуса не менее 2,9 мм. Упросить юстировку помогут универсальные крепления лазерной трубы, которые имеют измерительную шкалу и регулировочный винт.

Как настроить скорость и мощность станка лазерной резки

От мощности на контроллере зависит толщина, которую сможет прорезать лазерный станок.

Ставить мощность свыше 75% не имеет смысла, но и ниже 65% тоже. Сейчас мы расскажем вам, почему.

На скорости 15 мм/с самый лучший результат выдает лазер мощностью 99%, так как такая мощность работает в максимальную глубину. Однако данный параметр не сильно отличается от мощности в 80-90%.

Если мы изменим скорость реза на 30 мм/с, становится заметно, что разницы при резке лазером 80% и 90% нет. При мощности в 99% глубина реза становится меньше.

Из этого следует вывод, что самая оптимальная мощность лазера - 65-75%.

Работа на мощностях более 75% не рекомендована производителями лазерных трубок, так как трубка, работающая регулярно на 100%, не выживет весь заявленный срок.

Также стоит обращать внимание на настройку блока розжига. Если по паспорту станка указанно 27 миллиампер, а по факту стоит 34, то на условных 50% ваша трубка работает как на 100%.

Функция обдува

Настроив мощность и скорость обработки обязательно нужно выставить обдув.

Функция обдува не доступна для мембранного компрессора, поэтому всегда рекомендовано приобретать поршневой компрессор для СО2 станка. Благодаря поршневому компрессору можно устанавливать обдув, а также регулировать его мощность.

Наличие обдува и его мощность крайне важны для резки и гравировки на лазерном станке, так как от установленного на компрессоре давления зависит итоговый результат. Например, при резке фанеры 3 мм, вне зависимости от силы обдува кромка будет оставаться чистой и без нагара. Но если же брать фанеру толщиной в 6 мм, то разница между резкой при давлении в 0,5 и 6 бар заметно видна.

Чтобы достичь хорошего результата для резки на лазерном станке, необходимо 2-4 атмосферы (2 бар адекватно для толщины в 3 мм, в то время как для толстых материалов необходимо задавать обдув не менее чем в 4 бар).

Делая гравировку на лазерном СО2 станке, обдув нужно выключать. Однако даже при отсутствии обдува на материале может оставаться нагар.

Чтобы настроить режим гравировки, нужно поэкспериментировать с мощностью лазера. Поэтому при гравировке на фанере нагар исчезает при снижении мощности лазера. Если мощность переходит определенный порог, то нагар на поверхности образуется даже без обдува.

Фото: Юдина Алёна/ LASERCUT

Шаг гравировки

Шаг гравировки - это то, на сколько смещается портал по оси Y, когда делает гравировку. Чтобы различия шага стали понятны, сравним несколько рисунков.

При шаге гравировки 0,2 невооруженным глазом заметна зубчатость края и бледный рисунок.

При гравировке с шагом 0,5 на первый взгляд различий нет. Но если приглядеться к деталям, становится видно, что качество гравировки с шагом 0,5 выше, чем у 0,8. Отличие видно в местах с мелкими деталями: при большем шаге рисунок бледнее, а тонкие линии имеют “ступеньки”.

Самое важное при настройке лазерной гравировки - найти оптимальные режимы, так как время обработки зависит от шага. Меньший шаг занимает больше времени, поэтому нужно найти золотую середину между качеством и временем обработки, подходящую лично для вас.

Выполнив все эти манипуляции, вы можете спокойно приступать к обработке материала на лазерном СО2 станке.

Изучайте информацию о настройке оборудования с официальных сайтов производителей и дилеров, приобретайте качественное оборудование, чтобы завтра получать доход от своего продукта.

Комментарии читателей Оставить комментарий